Bilmek istediğiniz kalıp imalat süreci değil, enjeksiyon kalıplama ürünü üretim süreci mi?

Lütfen tıklayın:https://www.plasticmetalmold.com/professional-injection-moulding-services/

Servis açıklaması

Ana faaliyet alanlarımızdan biri olarak, farklı boyutlarda enjeksiyon kalıplarının geniş bir yelpazede özelleştirilmiş üretimini sunuyoruz.İlk tasarım, kalıp imalatı ve testlerden satış sonrası sürece kadar müşterilerimize en iyi hizmeti sağlayabiliriz.

Bir enjeksiyon kalıbı, plastik ürünlerin imalatı için bir araçtır;aynı zamanda plastik ürünlere eksiksiz bir yapı ve hassas boyutlar veren araçtır.Enjeksiyon kalıplama, bazı karmaşık şekilli parçaların seri üretimi için kullanılan bir işleme yöntemidir.Spesifik olarak, sıcak, erimiş plastik, bir enjeksiyon kalıplama makinesinden yüksek basınç altında kalıp boşluğuna enjekte edilir ve soğutulup kürlendikten sonra kalıplanmış ürün elde edilir.

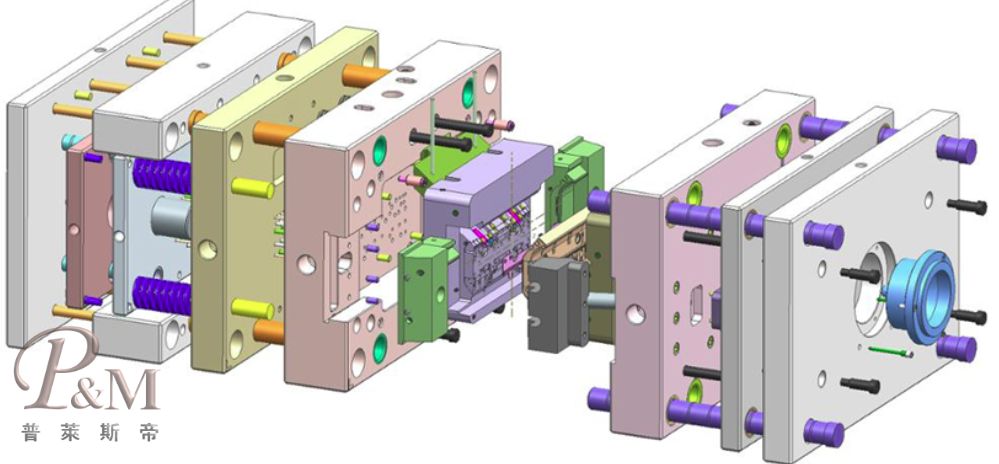

Enjeksiyon kalıpları termoset plastik kalıpların kalıplama özelliklerine göre, termoplastik plastik iki kalıp;kalıplama işlemine göre, malzeme taşması için sıcak pres kalıplarının taşma tipine ayrılabileceği transfer kalıpları, üfleme kalıpları, döküm kalıpları, termoform kalıpları, sıcak pres kalıpları (sıkıştırma kalıpları), enjeksiyon kalıpları vb. olarak ayrılırlar. yarım taşma tipi, taşma tipi üç yok, döküm sistemi için enjeksiyon kalıpları soğuk yolluk kalıpları, sıcak yolluk kalıpları iki olarak ayrılabilir;yükleme ve boşaltma yöntemine göre hareketli, sabit ikiye ayrılabilir.

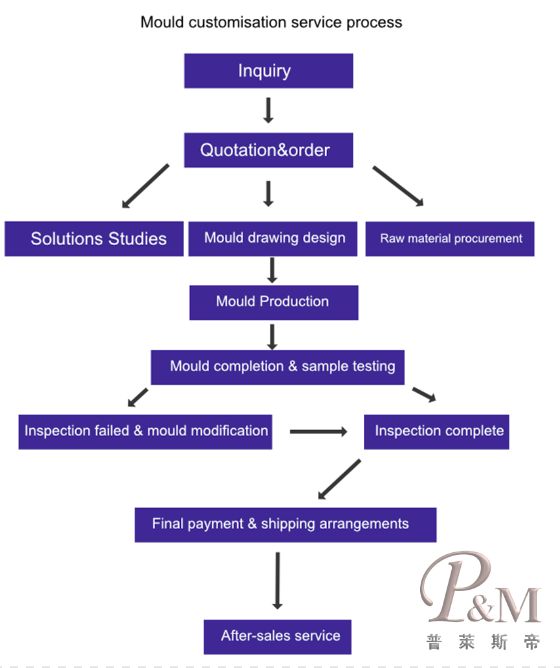

Hizmet Süreci

Enjeksiyon kalıbı yapma süreci sıkıcı ve karmaşıktır, basit gibi görünür ve arkasında birçok işlem gerektirir.Enjeksiyon kalıp yapım süreci esas olarak şunları içerir: müşterinin özel gereksinimlerini kabul etme, mühendislik ekibi kalıp tasarımı, kalıp imalatı, kalıp denetimi ve deneme kalıbı, kalıp modifikasyonu ve onarımı, kalıp bakımı.Aşağıdaki Ningbo P&M, sizi süreç boyunca birer birer yönlendirecektir.

1 Sipariş onayla ve hazırla

Müşteri siparişi verir, ürün yapısının analizi, malzeme ve işleme teknolojisi, enjeksiyon kalıplama makinesi ekipmanına karar verir

Plastik kalıp yapımı, her şeyden önce, müşteri mühendislik personeli, kalıp üreticisine ürün çizimleri sağlamak için, kalıplama plastik üretim görevi gereksinimleri aracılığıyla üretici, ürün verilerini toplama, analiz etme, sindirme süreci, bu müşteri özelleştirmesi için.

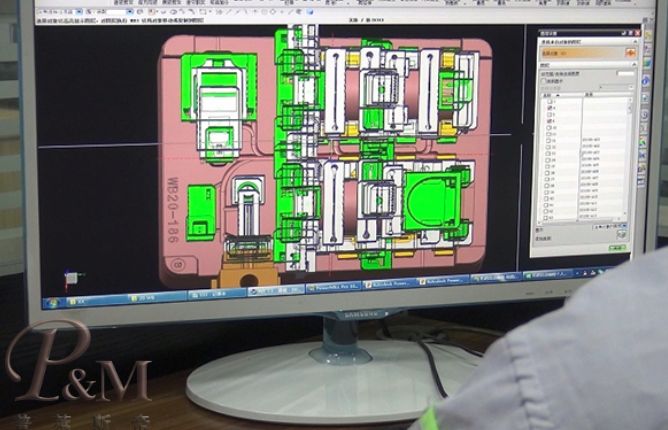

2 Kalıp tasarımı (kalıp tabanı, bileşenleri), çizimi

Kalıbı tasarlamadan önce, parçaların kullanımını, teknolojiyi, boyutsal doğruluğu ve diğer teknik gereksinimleri anlamamız gerekir.Örneğin, plastik parçaların görünüm, renk şeffaflığı ve performans açısından gereksinimleri nelerdir, plastik parçaların geometrisi, eğimi ve ekleri makul olup olmadığı, erime izleri ve büzülme gibi izin verilen kalıplama kusurları derecesi ve olup olmadığı boyama, kaplama, serigrafi ve delme gibi son işlemler vardır.

Kalıplama toleransının plastik parçaların toleransından düşük olup olmadığını ve plastik parçaların gereksinimleri karşılayacak şekilde kalıplanıp kalıplanamayacağını tahmin edin.Ayrıca plastiğin plastikleşmesi ve kalıplama prosesi parametrelerini kavrayabilme.

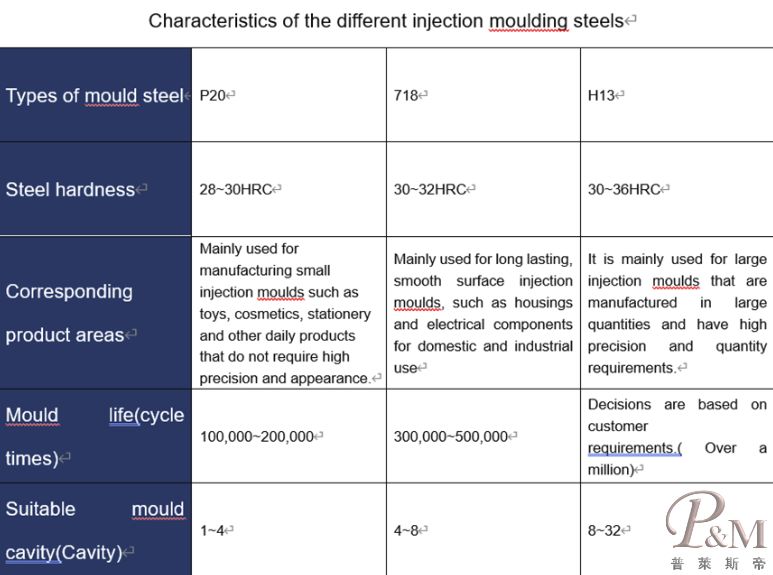

3. Malzeme seçimi

Ayrıca tutkal besleme yöntemi, bira modeli, plastik malzeme özellikleri, kalıp yapısı tipi vb. gereksinimlerini de anlayacağız.

Kalıplama malzemesi, plastik parçaların mukavemet gereksinimlerini karşılamalı, iyi akışkanlığa, homojenliğe ve izotropiye ve termal kararlılığa sahip olmalıdır.Plastik parçaların kullanımına ve son işlem yapılıp yapılmadığına göre, kalıp malzemeleri boyama, metal kaplama koşulları, dekoratif özellikler, gerekli esneklik ve plastisite, şeffaflık veya yansıtma özellikleri, yapıştırma (ultrasonik gibi) veya kaynak gereksinimlerini karşılamalıdır.

Kalıplanmış parçalar, boşluklar, göbekler, sürgüler, ekler, eğimli düzlemler, yan kalıplar vb. gibi doğrudan plastik temas ve kalıplama ürünlerini ifade eder.

Kalıplanmış parçaların malzemesi, kalıbın kalitesi ve dayanıklılığı ile doğrudan ilişkilidir ve kalıplanmış plastik ürünlerin görünümünü ve iç kalitesini belirler.

Malzeme seçiminin ilkesi: kalıplanmış plastiğin türü, ürün şekli, boyutsal doğruluk, ürün görünümü, kalite ve kullanım gereklilikleri, üretim parti büyüklüğü, kesme, cilalama, kaynaklama, aşındırma, deformasyon, aşınma direnci ve diğer malzeme özelliklerini, kalıp ve işleme yöntemlerinin ekonomisini ve üretim koşullarını dikkate alarak, farklı çelik türleri seçmek.Birçok kalıp çeliği vardır ve kalıp malzemesi seçimi ürünün niteliğine ve ürün sayısına göre belirlenebilir.

(1) şeffaf plastik ürünlerin kalıplanması için, boşluk ve çekirdek, 718 (P20 + Ni sınıfı), NAK80 (P21 sınıfı), S136 (420 sınıfı), H13 sınıfı gibi yüksek ayna parlatma performansına sahip yüksek kaliteli ithal çelik kullanmalıdır. çelik vb.

(2) Ürün görünüm kalitesi, uzun hizmet ömrü, kalıpların seri üretimi gereklilikleri için, boşluklar 718 (P20 + Ni sınıfı), NAK80 (P21 sınıfı) gibi yüksek ayna parlatma performansına sahip yüksek kaliteli ithal çelik kullanmalıdır. vb. Çekirdek, düşük dereceli ithal çelik tipi P20 veya P20 + Ni'de kullanılabilir.

(3) küçük ve hassas kalıp ürünleri için, genel olarak görünüm kalitesi gereksinimleri, kalıp parçaları ithal orta dereceli çelik sınıfı P20 veya P20 + Ni'de kullanılır.

(4) parçaların iç yapısının görünüm kalitesi gereksinimi olmadığı için, çelik üzerinde malzeme oluşturan kalıp için de özel bir gereksinim yoktur, düşük dereceli çelik P20 veya P20 + Ni sınıfını seçebilir

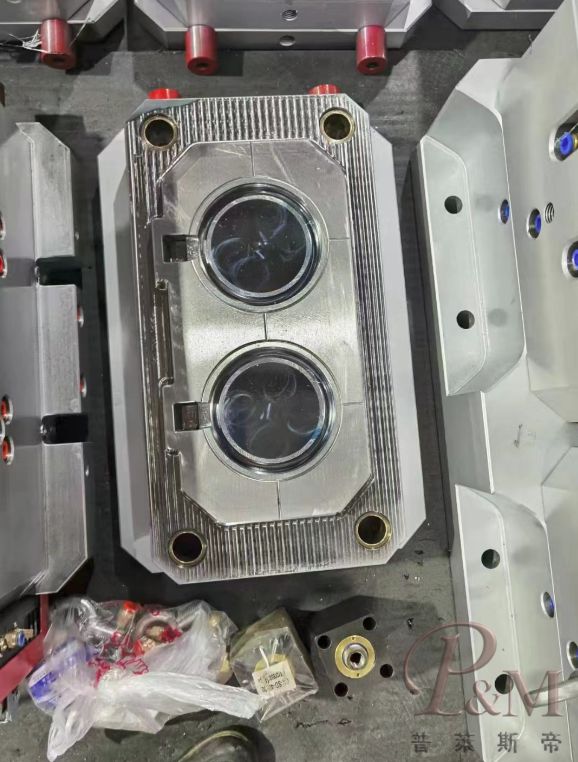

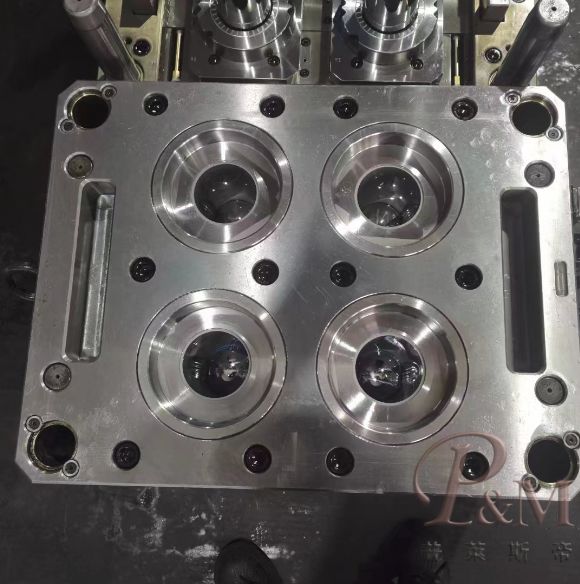

3. Kavite onayı.

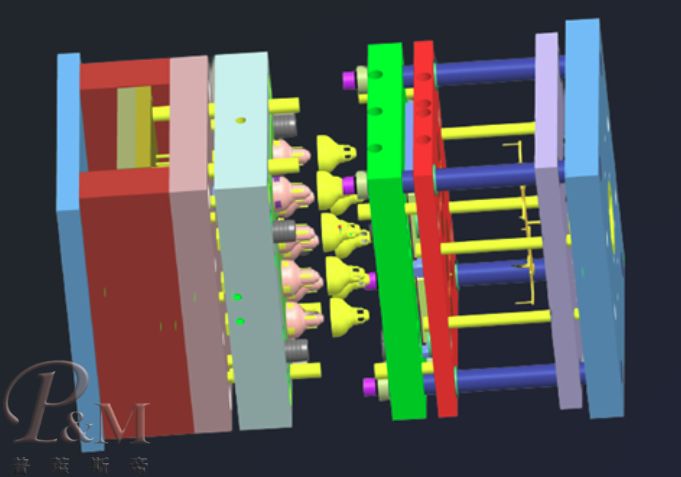

Ürün alanını oluşturan parçalara kalıplanmış parçalar (yani kalıbın bütünü), ürünün dış yüzeyini oluşturan parçalara (kalıbın) boşlukları (Boşluk) denir.

Genel olarak, bir kalıpta daha fazla sayıda boşluk olması, tek bir enjeksiyonda daha fazla ürün, yani daha büyük bir üretim hacmi üretebileceği anlamına gelir.Ancak kalıbın maliyeti de artacağından, elde edilecek üretim miktarına göre kalıptaki boşluk sayısı rasyonelleştirilmelidir.

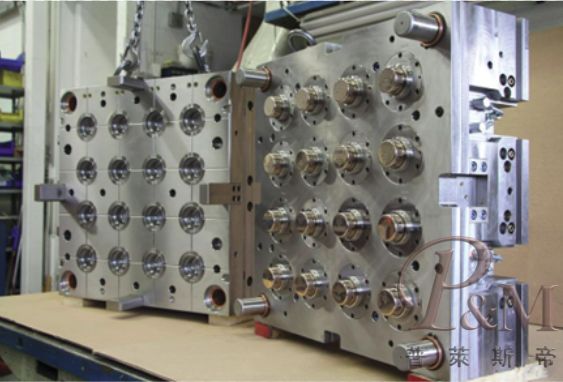

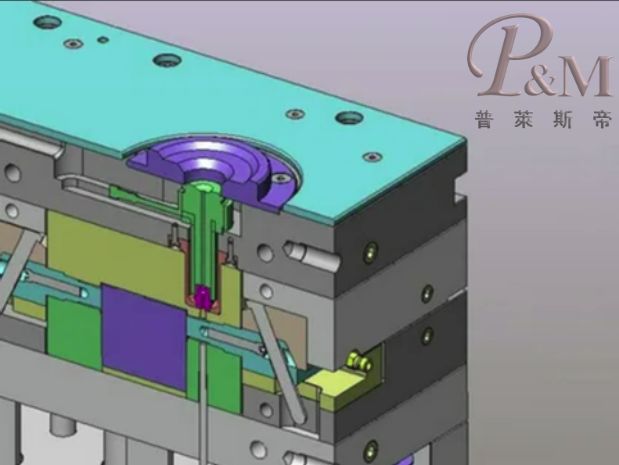

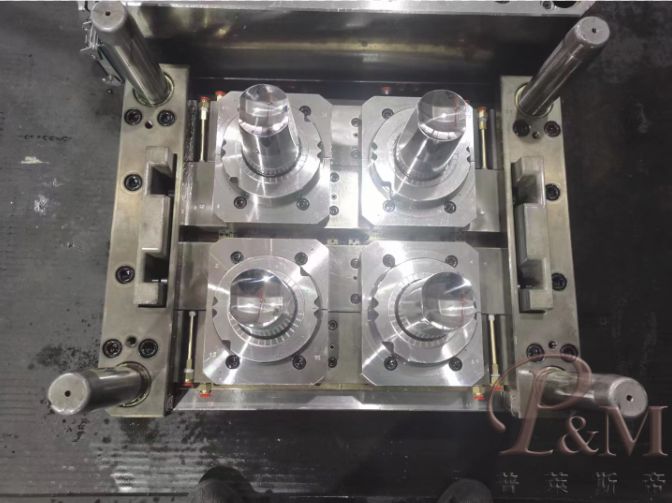

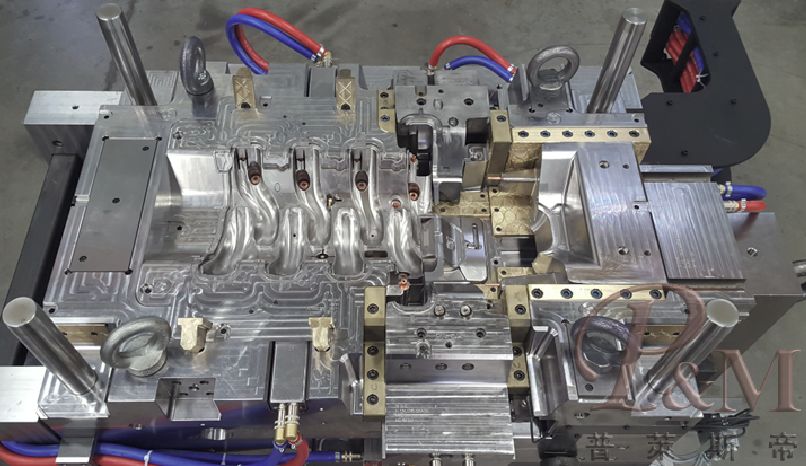

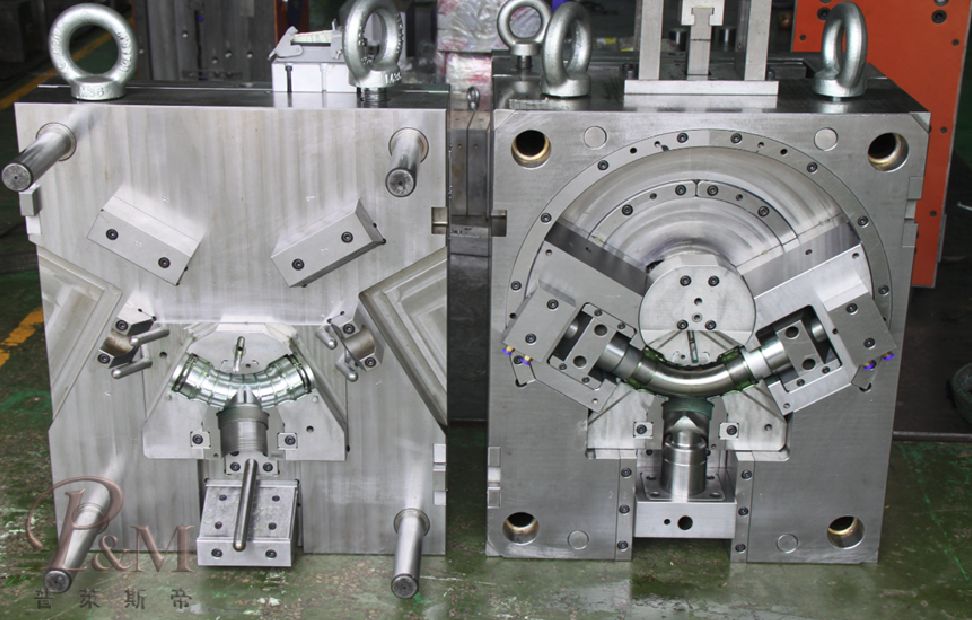

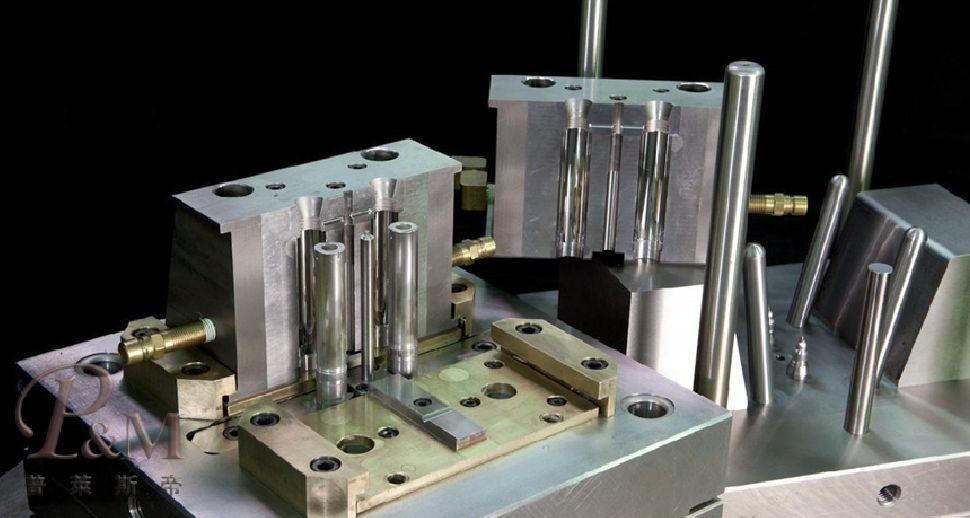

kalıp imalatı

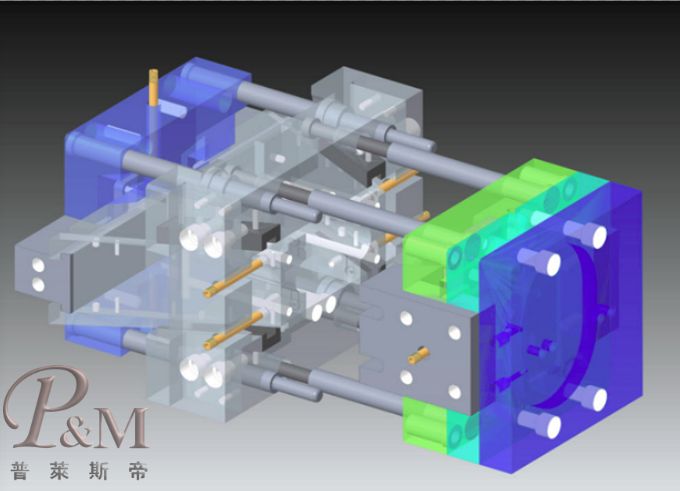

Kalıbın işlenmesi, CNC işleme, EDM işleme, tel kesme işleme, derin delik delme işleme vb.Kalıp embriyosu ve malzeme geri sipariş edildikten sonra, yalnızca kaba işleme durumu veya yalnızca çelik malzemedir, ardından çeşitli parçalar yapmak için kalıbın tasarım amacına göre bir dizi mekanik işlem gerçekleştirilmelidir.

1.CNC işleme: gereksinimleri, öğrenilecek ilgili bilgileri bulmakla ilgilenen çeşitli işleme prosedürlerini, takım seçimini, işleme parametrelerini ve diğer gereksinimleri içerir.

2. EDM işleme: EDM, gerekli boyutu elde etmek için malzemeyi aşındırmak için elektrik deşarjı kullanma süreci olan ve bu nedenle yalnızca iletken malzemeleri işleyebilen elektrik deşarjlı işlemedir.Kullanılan elektrik ji genellikle bakır ve grafittir.

Tel kesme, keskin köşeleri işlemek için kullanılır.

Derin delik delme genellikle büyük kalıp su taşıma deliğinin işlenmesinde ve yüksük kovan deliğinin işlenmesinde kullanılır.

3. Kelepçe tertibatı

Kalıp yapım sürecinde mengene çok önemli bir rol oynar, işin tüm kalıp imalat sürecinden geçmesi gerekir.Pens işleri, fit kalıp montajı, tornalama, frezeleme, taşlama ve delme her türlü ustalık.

4. kalıp tasarrufu, parlatma

Kalıp tasarrufu, polisaj CNC'de kalıp, EDM, kenetleme işleme, kalıp parçalarının işlenmesi için zımpara, yağ taşı, delme alçısı ve diğer alet ve malzemeler kullanılarak kalıp öncesi kalıp montajıdır.

Kalıp denetimi, kalıp testi, müşteriye numune

1. Kalıp muayenesi

Kalıp ve montaj işlemi aslında kalıbın kontrol işlemi olarak kabul edilir, kalıp montajında kalıp çerçevesinin yerinde olup olmadığını, yüksük kovanının düzgün olup olmadığını, kalıbın yanlış girişim yapıp yapmadığını vb. kontrol edebilirsiniz.

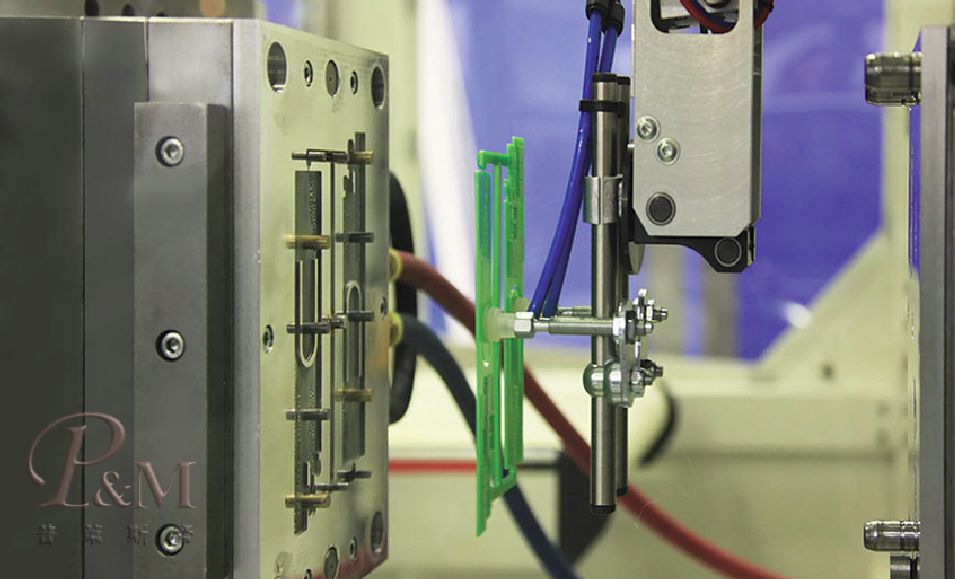

2.Test kalıbı

Kalıp imalatı bittikten sonra kalıbın durumunu ve kauçuk parçaların yapısının iyi olup olmadığını test etmek için kalıbı enjeksiyon makinesinde test etmemiz gerekiyor.Test kalıbı sayesinde kalıbın bira yapım sürecindeki durumunu ve kauçuk parçaların yapısının iyi olup olmadığını anlayabiliyoruz.

Kalıp testinin gereklilikleri ve kauçuk parçaların kusurlarının iyileştirilmesi için lütfen teknik çalışanımızın tavsiyesine bakın.

3 Kalıp modifikasyonu

Kalıp testinden sonra, kalıp test durumuna göre müşterinin kalıp gereksinimlerini karşılamak için ilgili değişiklikleri yapacağız.

Yapı tasarımı için, yapı değişikliği, kalıp durumunu anlamaya çalışmalı, suya ulaşım, ejektör pimi, nasıl kolay değiştirileceği vb. ilgili bilgilerle birleştirilebilir ve ardından ilgili kalıp değişikliğini yapabilir.

5 Kalıpların teslimi

Ucuz ve istikrarlı nakliye kanalları sayesinde, kalıbın müşterinin belirlediği yere herhangi bir hasar veya gecikme olmadan teslim edilmesini garanti ediyoruz.

6 Satış sonrası servis

Ningbo P&M, eksiksiz bir satış ve satış sonrası servis ekibine sahiptir.

Müşterilerimizin özel kalıp hizmetimizi tatmin edici bir şekilde ve endişe duymadan satın alabilmelerini sağlamak için bir yıllık kalıp garantisi ve eksiksiz satış sonrası hizmet sunuyoruz.

Müşterilerimizin neye ihtiyaçları olduğunu bilmeleri için satın almadan önce eksiksiz bir danışmanlık hizmetleri sunuyoruz.

Kalıp tasarım felsefemiz hassasiyet, yüksek hız, dayanıklılık, kararlılık, enerji tasarrufu ve kullanıcı dostu çalışmaya dayanmaktadır ve birçok türde hassas enjeksiyon kalıplama makinesi modeli geliştirmeye kendimizi adadık.Kalıp kalite kontrolü açısından, kullanıcılara en iyi deneyimi sunmak için ithal kalıp bileşenlerini kullanmakta ısrar ediyoruz ve her bir yapının kararlı, sorunsuz ve güvenli bir şekilde çalışmasını sağlamak için her montaj aşaması mühendisler tarafından hassas ölçüm ekipmanlarıyla test ediliyor.Ayrıca ihtiyaçlarınıza yönelik daha kesin önerilerde bulunmak için ürün özelliklerinizi, üretim çıktılarınızı ve şu anda karşı karşıya kaldığınız sorunları analiz edip, durumunuzu tüm yönleriyle değerlendirerek size uygun önerilerde bulunacağız.Yeni bir ürün geliştirmek istiyorsanız ancak bir üretim hattı kurma planınız yoksa, ihtiyaçlarınızı karşılayacak uzmanlık ve teknik erişim sağlayarak size yardımcı olmaktan da memnuniyet duyarız.

Kalıpları test etmek için profesyonel bir kalıp devreye alma departmanımız var. Ayrıca, her fonksiyonun sorunsuz çalışmasını sağlamak için müşterilerimizin otomasyon ekipmanlarını kalıplarına entegre etmelerine yardımcı oluyoruz, böylece kalıbın şirketinize hemen çalışmaya hazır bir şekilde teslim edilmesini sağlıyoruz.

Kalıbın çalışması sırasında bir sorunla karşılaştığınızda online satış sonrası ekibimiz onarım hizmeti vermek için hazırdır.Bizimle iletişime geçebilir, sorunu anlatabilirsiniz, teknik uzmanlarımız sorunu anladıkları anda size çözüm sunacaktır.

Size en aşırı ve mükemmel hizmeti getireceğiz!

Aynı zamanda uzun vadeli işbirliği konseptine bağlı kalarak, size aynı kalitede en düşük fiyatı vermeye hazırız!

Birlikte ilerlemek ve gelişmek, gerçek ortağınız ve arkadaşınız olmak ve bir kazan-kazan durumu elde etmek için şirketinize eşlik etmeyi umuyoruz!Soruşturmaya hoş geldiniz :)